Filtración en la industria química

Filtración desde el corazón de la química alemana, marcada por la práctica, las colaboraciones y el conocimiento técnico de los procesos.

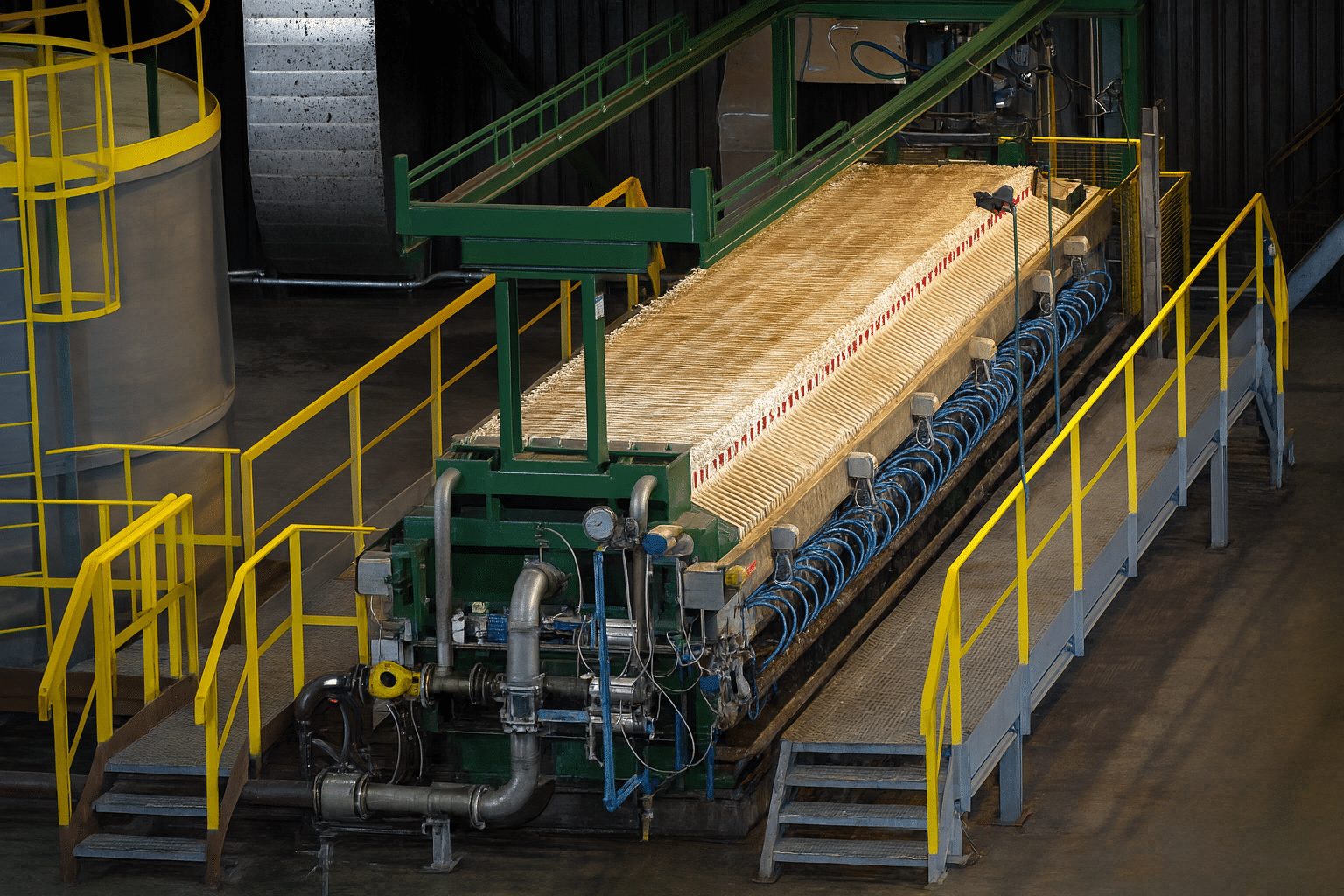

La moderna separación sólido/líquido avanzó considerablemente en la industria química alemana.

BASF fue uno de los primeros usuarios industriales de filtros prensa, mientras que en 1962 Joh. Jac. Vowinckel -el origen de JVK®- inició en 1962 la primera producción en serie de placas filtrantes fabricadas con poliolefinas. Este ecosistema industrial compartido sigue caracterizando hoy la comprensión de JVK de las materias primas químicas, los medios agresivos y la filtración fiable.

¿Qué necesitan las empresas químicas?

Resistencia química y a la temperatura

Materiales duraderos contra ácidos/bases, disolventes, medios salinos/de oxidación; seguros a temperaturas elevadas.

Rendimiento del proceso

Altos rendimientos, ciclos estables, baja humedad residual, filtrado claro para etapas posteriores (extracción, cristalización, secado).

Funcionamiento seguro

Opcional: diseño conforme a ATEX/ESD, conceptos de estanqueidad con bajas fugas, manipulación segura de la torta.

Mantenibilidad y disponibilidad

Cambios rápidos de tela/membrana filtrante, zonas de relleno/drenaje robustas, larga vida útil.

Escalabilidad

Desde la fase piloto hasta la producción en serie, adaptación flexible a las características de suspensión fluctuantes (PSD, % de sólidos, viscosidad).

¿Cómo lo soluciona JVK®?

Experiencia

tecnológica

Máximo

estándar de calidad

Para nosotros, la calidad no es una promesa, sino un valor medible.

Nuestros elementos filtrantes se fabrican según los estándares más estrictos para garantizar la máxima durabilidad, fiabilidad y eficiencia.

Utilizamos exclusivamente materiales de primera calidad e invertimos continuamente en las últimas tecnologías para garantizar la precisión de la fabricación y una calidad de producto constantemente alta, desde la primera idea de desarrollo hasta el control final.

Soluciones

centradas en el cliente

Cada tarea de filtración es única, y así de individualizadas diseñamos nuestras soluciones.

Gracias a una fabricación flexible, podemos responder específicamente a los deseos individuales de los clientes y adaptar los productos exactamente a sus procesos.

Nuestros expertos ofrecen un asesoramiento completo, también directamente in situ, y están a su disposición para ofrecer soluciones rápidas y orientadas a la práctica con el fin de solucionar los problemas de filtración y optimizar los procesos de forma sostenible.

Al grano: elementos filtrantes JVK para la industria química: filtrado limpio, baja humedad residual, robusta disponibilidad.

Aplicación química típica

Filtrados de precipitación y cristalización

Clasificación: En la química inorgánica/orgánica, los pasos de separación sólido/líquido definidos determinan la pureza de las etapas posteriores (extracción, intercambio iónico, cristalización/secado).

¿Qué se necesita?

- Filtrado claro con bajo contenido de partículas finas para un procesamiento posterior estable

- Buena lavabilidad de la torta de filtración (alta pureza del producto, bajo residuo de licor madre)

- Humedad residual óptima para un secado/manipulación y procesamiento posteriores eficaces

- Componentes resistentes a productos químicos y temperaturas

¿Cómo lo resuelve JVK?

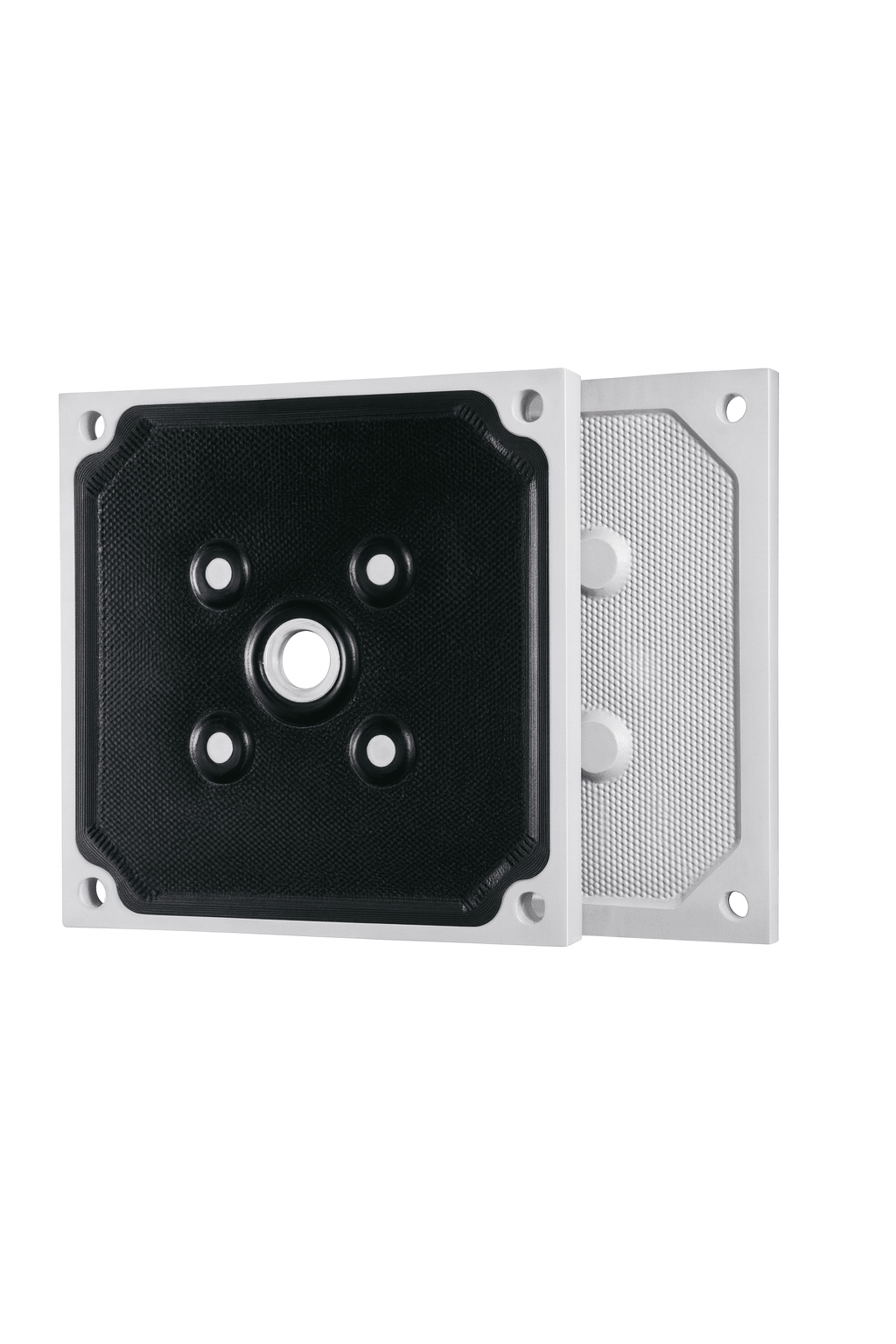

- Placas filtrantes de cámara o de membrana para acortar los tiempos de ciclo y reducir la humedad residual

- Ingeniería de la tela filtrante (tejido/hilado/acabado) adecuada para la forma de las partículas y la PSD → Optimización de la retención frente a la permeabilidad

- Secuencias de lavado de la torta de filtración con guiado adecuado de los canales; secado opcional por presión/aire

- Materiales como PP/PVDF/PE; diafragmas, p. ej. EPDM/NBR/FKM/TPE en función del medio/temperatura

Aplicación química típica

Recuperación de catalizadores y adsorbentes (p. ej., Pd/C, Ni, carbón activo)

Clasificación: Los catalizadores/adsorbentes heterogéneos deben separarse con bajas pérdidas y, a menudo, reutilizarse, con una alta retención de partículas finas y una manipulación segura. ¿Qué se necesita?

- Alta retención de finos (pérdidas mínimas de metal/catalizador) con rendimientos estables

- Capacidad de limpieza/CIP para cambios frecuentes de campaña

- Telas filtrantes afinadas (monofilamento/multifilamento, acabado superficial) para una descarga limpia y una alta retención de sólidos.

- Uso de placas filtrantes de membrana para acortar los tiempos de proceso, aumentar la eficacia con el mismo contenido de materia seca que los sistemas convencionales.

- Conceptos de estanqueidad/borde para un funcionamiento con bajas fugas; opcionalmente, diseños conductores/cercanos a ESD

- Diseño de fácil limpieza CIP y conceptos de cambio rápido de las telas filtrantes.

Aplicación química típica

Lechadas de pigmentos, rellenos y aditivos (p. ej., TiO₂, óxidos de Fe, CaCO₃)

Clasificación: Altos contenidos de sólidos, sistemas a veces abrasivos o pegajosos: se requieren instalaciones robustas, ciclos constantes y deshidratación económica.

¿Qué se necesita?

- Altos rendimientos con tiempos de ciclo estables

- Resistencia a la abrasión en las zonas de alimentación/descarga, materiales robustos

- Baja humedad residual para la logística/procesamiento posterior, buena capacidad de lavado según el objetivo de calidad

¿Cómo lo resuelve JVK?

- Placas filtrantes de gran formato con un grosor adecuado de la torta de filtración; compresión de la membrana para aprovechar la humedad residual

- Diseño optimizado para el desgaste (guía de flujo, revestimiento) para medios abrasivos

- Selección de la tela filtrante contra la obstrucción/apelmazamiento de la torta de filtración (tejido y acabado adecuados)

Valor añadido conjunto con JVK

Filtrado claro, tortas de filtración secas, estabilidad del proceso documentada – con materiales resistentes a los productos químicos, secuencias de lavado/secado probadas y servicio para una alta disponibilidad del sistema.

Flexibilidad en el servicio de piezas de repuesto

Necesitas elementos de recambio – ¿con ajuste preciso y compatibles? JVK suministra placas filtrantes de cámara y de membrana compatibles con OEM, juntas y telas filtrantes para los sistemas más comunes de todas las industrias y documentados.

Formatos y materiales:

150-4000 mm, en todos los formatos y diseños estándar, varios conceptos de sellado: PP/PVDFmembranas, p. ej. EPDM/NBR, FKM, TPE.

Opcional: Mejoras para una mayor eficacia y fiabilidad del proceso

- SnapFit® –Elemento de unión sin tornillos para la fijación de accesorios y telas filtrantes – reduce los tiempos muertos durante el funcionamiento.

- Indicador post-prensa: Temprana detección precoz de los puntos débiles del proceso(por ejemplo, membranas defectuosas y acumulación desigual de torta de filtración) para una optimización específica y ciclos más estables.

Tu ventaja: Compatible con OEM, un ajuste perfecto, con mejoras útiles para el funcionamiento y la calidad.